Obróbka blachy jest nieodzowną częścią obróbki mechanicznej, zwłaszcza w szafkach, sprzęcie AGD, samochodach, windach, sprzęcie kuchennym i innych gałęziach przemysłu, części blaszane są szeroko stosowane. Jakość procesu gięcia będzie miała bezpośredni wpływ na wielkość formowania i wygląd produktu. Dlatego kluczową treścią badawczą w procesie gięcia jest zapewnienie rozmiaru i kąta formowania przedmiotu obrabianego podczas procesu gięcia.

Wraz z rozwojem gospodarki, w dekoracji metalowej niektórych ekskluzywnych miejsc, wyginanie się kształtów ozdób z blachy staje się coraz bardziej skomplikowane. Jednocześnie przedmiot obrabiany musi spełniać wymagania procesu, takie jak promień łuku krawędzi gięcia jest jak najmniejszy, brak fałd na powierzchni przedmiotu obrabianego i brak wgłębień na powierzchni dekoracyjnej. Tradycyjny hydrauliczna prasa krawędziowa nie może już spełniać tego specjalnego wymagania procesowego. Dlatego powstał proces rowkowania i gięcia blach. W artykule opisano głównie charakterystykę procesu rowkowania i sposób rowkowania, a także sposób zapewnienia wielkości i kąta gięcia podczas procesu gięcia.

Charakterystyka procesu gięcia rowków

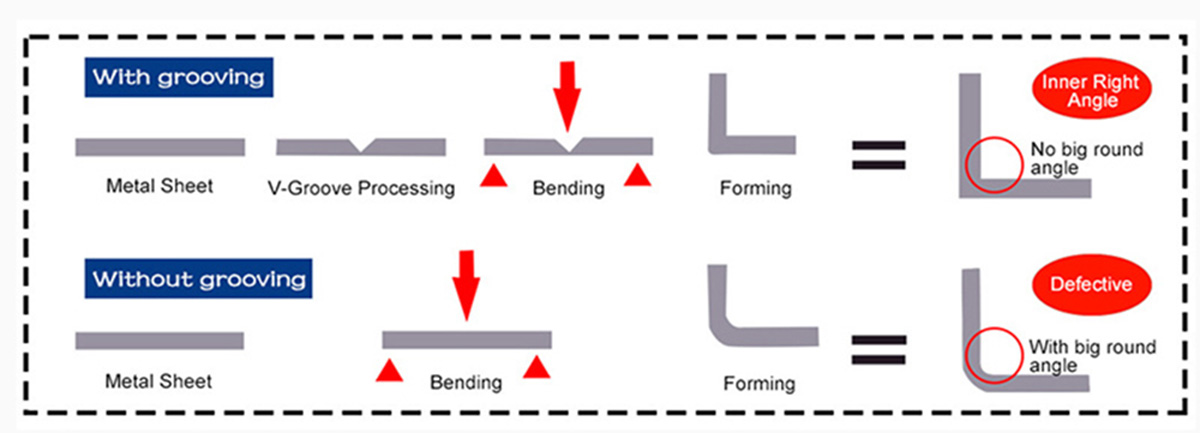

Proces gięcia rowkowego to proces, w którym najpierw wykorzystuje się rowkarkę do znakowania i rowkowania blachy w miejscu, w którym ma zostać zagięta, a następnie wygina ją na zwykłej giętarce zgodnie z potrzebami. Charakterystyka procesu gięcia rowków obejmuje głównie dwa następujące aspekty.

1. Promień łuku krawędzi przedmiotu obrabianego jest mały, a przedmiot nie ma zagnieceń.

Z procesu gięcia widać, że wielkość promienia łuku krawędzi przedmiotu obrabianego po gięciu jest proporcjonalna do grubości blachy. Im grubsza płyta, tym większy promień łuku utworzony przez hydrauliczna prasa krawędziowa. Po rowkowaniu blachy w kształcie litery V pozostała grubość płyty staje się o połowę mniejsza niż oryginalna lub nawet mniejsza, co może znacznie zmniejszyć promień łuku krawędzi przedmiotu obrabianego po zgięciu. Ponadto, ponieważ pozostała grubość blachy w miejscu zgięcia po rowkowaniu jest mniejsza, siła odkształcenia podczas zginania również zostanie odpowiednio zmniejszona i nie rozprzestrzeni się na obszar niezagięty. Dlatego też po zgięciu na powierzchni przedmiotu obrabianego nie powstają zagniecenia, a ponieważ grubość blachy w miejscu zgięcia jest mniejsza, zmniejszenie nacisku wymaganego podczas zginania pozwala uniknąć ryzyka wgnieceń na powierzchni dekoracyjnej. W ten sposób wymagania procesowe dotyczące małego promienia łuku krawędzi przedmiotu obrabianego, braku zagnieceń na powierzchni i braku wgłębień na powierzchni dekoracyjnej mogą zostać spełnione przy dekoracji metali w wysokiej klasy miejscach, takich jak hotele, banki, centra handlowe i lotniska.

2. Zmniejszony tonaż sprzętu wymaganego dla prasy krawędziowej

W procesie gięcia siła zginająca wymagana dla blach jest proporcjonalna do ich grubości. Im grubsza blacha, tym większa wymagana siła zginająca i wymagane hydrauliczna prasa krawędziowa tonaż również zostaje odpowiednio zwiększony. Po wykonaniu rowka w kształcie litery V na zginanej części blachy przed gięciem, pozostała grubość blachy w tej części ulega znacznemu zmniejszeniu, dzięki czemu siła zginająca wymagana do zginania blachy również zostanie odpowiednio zmniejszona, dzięki czemu będzie można wyginać grube blachy na giętarce do blachy o mniejszym tonażu. To nie tylko zmniejsza inwestycje w Prasa krawędziowa do blachy sprzętu, ale także oszczędza zużycie energii i przestrzeń.